Самые знаменитые

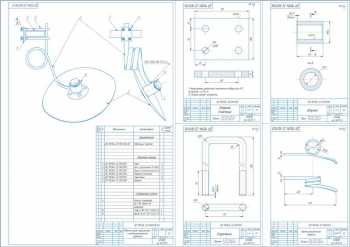

Дополнительные материалы: патент на ковш экскаватора на 1 листе

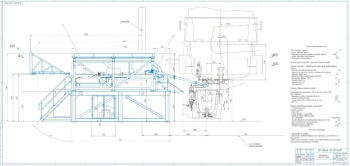

Чертежи (в программе): Компас 3D v и AvtoCAD, 6 листов

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v, 16 листов

ВУЗ: ХНТУСГ

Чертежи (в программе ): Компас 3D v и AvtoCAD, 5 листов

ВУЗ: нет

Спецификация - 2 листа

Дополнительные материалы: аннотация на 1 листе, доклад на 2 листах

Чертежи (в программе ): Компас 3D v и AvtoCAD, 9 листов

ВУЗ: ФМППС КемТИПП

Спецификация – полный набор

Дополнительные материалы: полный большой комплект документации технологического процесса восстановления детали "Цапфа поворотного кулака" в Компас 3D v на 34 листах

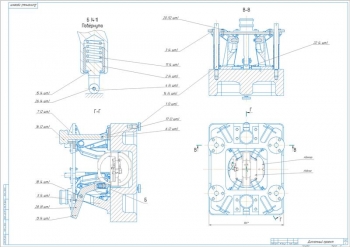

Чертежи (в программе): Компас 3D v, 8 листов

ВУЗ: Приднестровский государственный университет им. Т.Г.Шевченко

Спецификация - 9 листов

Дополнительные материалы: аннотация к дипломному проекту на 1 листе

Чертежи (в программе): Компас 3D v, 8 листов

ВУЗ: ДальГАУ

Дополнительные материалы: доклад к дипломному проекту на 1 листе

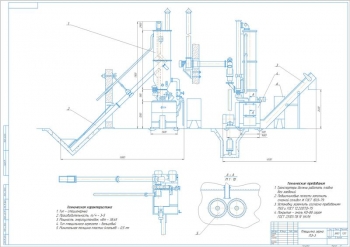

Чертежи (в программе): Компас 3D v, 5 листов

ВУЗ: СибГТУ

Спецификация - 4 листов

Дополнительные материалы: заключение, реферат, содержание, список использованной литературы

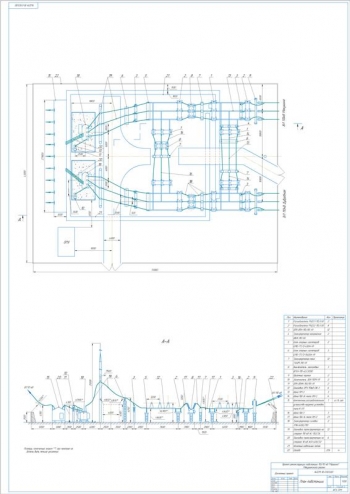

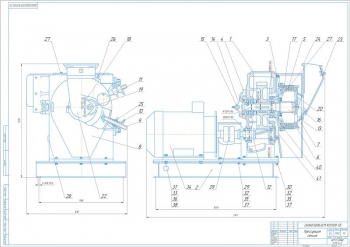

Чертежи (в программе ): Компас 3D v, 10 листов

ВУЗ: нет

Спецификация - 6 листов

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v, 11 листов

ВУЗ: нет

Спецификация - 8 листов

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v, 10 листов

ВУЗ: нет

Спецификация - 3 листа

Дополнительные материалы: нет

Чертежи (в программе ): Компас 3D v и AvtoCAD, 11 листов

ВУЗ: БГАУ

Спецификация - 2 листа

Дополнительные материалы: реферат на 1 листе, задание на 2 листах

Чертежи (в программе): Компас 3D v и AvtoCAD, 10 листов

ВУЗ: Барановичский государственный университет

Спецификация - 3 листа (и на чертежах)

Дополнительные материалы: задание к дипломному проекту, доклад-презентация на 17 листах в приложении Microsoft PowerPoint

Чертежи (в программе): AvtoCAD, 8 листов

ВУЗ: Карагандинский государственный технический университет

Спецификация - на чертежах

Дополнительные материалы: аннотация к дипломному проекту, задание, комплект технологической документации на изготовление детали на 25 листах

Чертежи (в программе): Компас 3D v, 14 листов

ВУЗ: ОТИ

Спецификация - 3 листа

Дополнительные материалы: нет

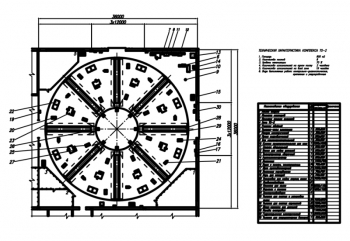

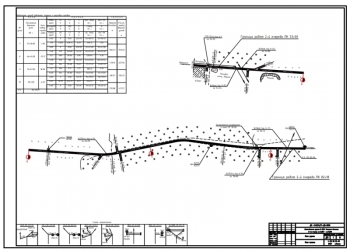

Чертежи (в программе): AvtoCAD, 10 листов

ВУЗ: нет

Спецификация - на чертежах

Дополнительные материалы: нет

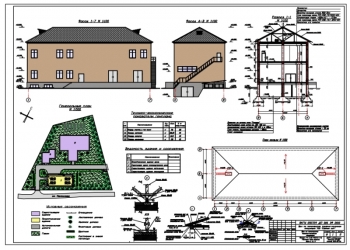

Чертежи (в программе): AvtoCAD, 9 листов

ВУЗ: РГСУ

Спецификация - на чертежах

Дополнительные материалы: нет

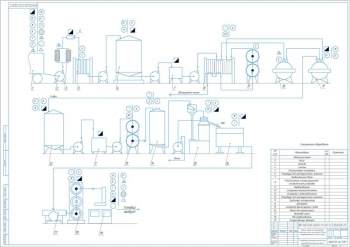

Чертежи (в программе): Компас 3D v и AvtoCAD, 26 листов

ВУЗ: УГНТУ

Дополнительные материалы: реферат, доклад к дипломному проекту на 3 листах

Чертежи (в программе): Компас 3D v, 9 листов

ВУЗ: УлГТУ

Спецификация - 6 листов

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v, 13 листов

ВУЗ: ТГУ

Спецификация - 2 листа

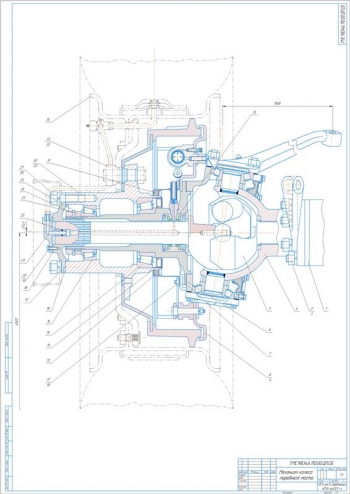

Чертежи (в программе ): Компас 3D v и AutoCad, 17 листов

ВУЗ: МАДИ (ГТУ)

Дополнительные материалы: задание к дипломному проекту на 2 листах

Чертежи (в программе): Компас 3D v и AvtoCAD, 13 листов

ВУЗ: нет

Спецификация - 3 листа

Дополнительные материалы: нет

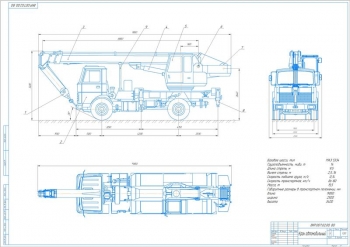

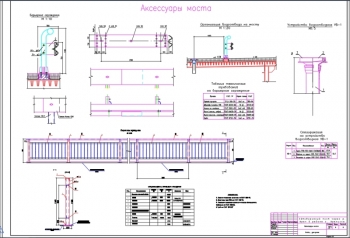

Чертежи (в программе): AvtoCAD, 12 листов

ВУЗ: Московский автомобильно-дорожный институт

Спецификация - 5 листов

Дополнительные материалы: реферат на 1 листе

Чертежи (в программе): Компас 3D v, 8 листов+80 чертежей 3D-моделей сборочных узлов и деталей конструкции

ВУЗ: ЯГТУ

Спецификация - 6 листов

Дополнительные материалы: бланк рецензии на 3 листах, бланк задания на 2 листах, бланк заявки на 1 листе, технико-экономическое обоснование инженерных решений дипломного проекта на 19 листах

Чертежи (в программе): Компас 3D v, 13 листов

ВУЗ: Мичуринский государственный аграрный университет

Спецификация - на чертежах

Дополнительные материалы: нет

Чертежи (в программе ): Компас 3D v, 12 листов

ВУЗ: КГУ

Спецификация - 9 листов

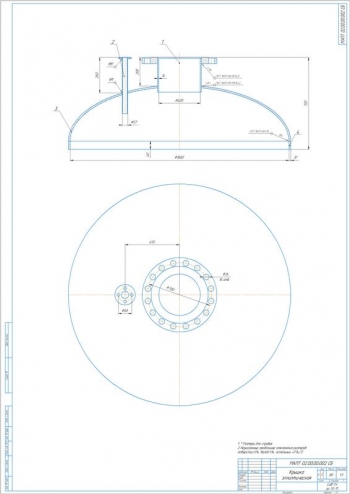

Чертежи (в программе): AvtoCAD, 3 листа

Спецификация - 1 лист

Дополнительные материалы: нет

Чертежи (в программе ): Компас 3D v, 8 листов

ВУЗ: нет

Спецификация - 3 листа

Дополнительные материалы: реферат на 1 листе

Чертежи (в программе): Компас 3D v и AvtoCAD, 6 листов

ВУЗ: КМФ НМетАУ

Спецификация - 4 листа

Дополнительные материалы: презентация дипломного проекта на 19 листах в формате Microsoft PowerPoint, доклад к дипломному проекту, анимация манипулятора в формате медиаплеера

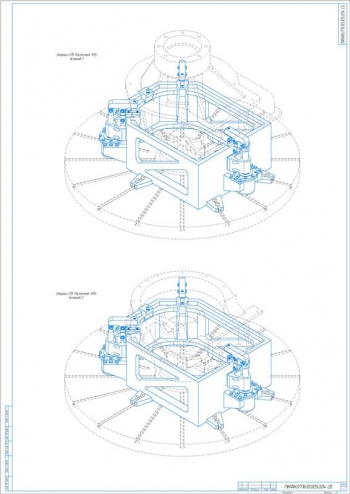

Чертежи (в программе): Компас 3D v, 15 листов

ВУЗ: Уральский федеральный университет имени первого президента России Б. Н. Ельцина

Спецификация – 6 листов

Чертежи (в программе): Компас 3D v, 13 листов

ВУЗ: Московский Государственный Технический Университет имени Н.Э. Баумана

Спецификация – 6 листов (и на чертежах)

Дополнительные материалы: аннотация к дипломному проекту на 1 листе, доклад на 3 листах

Чертежи (в программе): Компас 3D v, 8 листов

ВУЗ: КГУ ЭТМ

Спецификация - на чертежах

Дополнительные материалы: доклад к дипломному проекту на 2 листах

Чертежи (в программе): Компас 3D v, 9 листов

ВУЗ: НГИЭИ

Спецификация - на чертежах

Дополнительные материалы: реферат на 1 листе

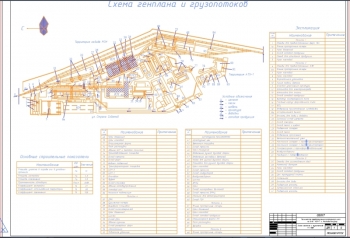

Чертежи (в программе): Компас 3D v и AvtoCAD, 27 листов

ВУЗ: КМФ НМетАУ

Спецификация – полный набор

Дополнительные материалы: нет

Чертежи (в программе): AvtoCAD, 6 листов

Чертежи (в программе): AvtoCAD, 8 листов

Спецификация - 14 листов

Дополнительные материалы: реферат на 1 листе

Чертежи (в программе): Компас 3D v и AvtoCAD, 10 листов

ВУЗ: ЯГТУ

Спецификация - 12 листов

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v, 7 листов

ВУЗ: нет

Спецификация - на чертежах

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v, 10 листов

ВУЗ: ЮРГТУ (НПИ)

Спецификация - 9 листов

Дополнительные материалы: сметные расчеты стоимости строительства, технологическая карта на устройство полов из плиток на 91 листе

Чертежи (в программе): AvtoCAD, 8 листов

ВУЗ: ЮКГУ им.М.Ауезова

Спецификация - на чертежах

Дополнительные материалы: нет

Чертежи (в программе): AvtoCAD, 8 листов

ВУЗ: БНТУ

Спецификация - на чертежах