Самые знаменитые

Дополнительные материалы: прилагается аннотация к проекту на 1 листе, ведомость дипломного проекта на 1 листе, доклад на 3 листах.

Количество чертежей: 9 штук

Программа: Компас 3D v

Дополнительные материалы: прилагается расчетно-пояснительная записка на 150 листах, аннотация к проекту на 1 листе, ведомость дипломного проекта на 1 листе, доклад на 3 листах.

Дополнительные материалы: доклад к дипломному проекту на 4 листах

Чертежи (в программе ): Компас 3D v, 10 листов

ВУЗ: УГАУ

Спецификация - 4 листа

Количество чертежей: 9 штук

Программа: Компас 3D v

Спецификация: 3 листа

Дополнительные материалы: прилагается расчетно-пояснительная записка на 83 листах, ведомость дипломной работы на 2 листах, доклад к дипломному проекту на 3 листах, задание на 2 листах, реферат на 1 листе.

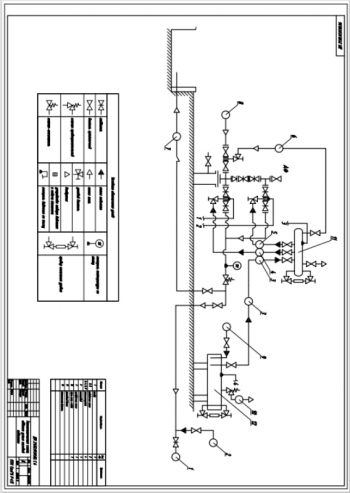

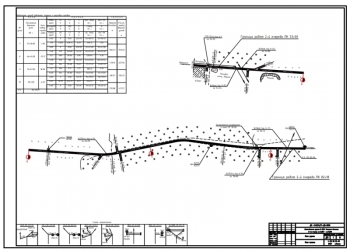

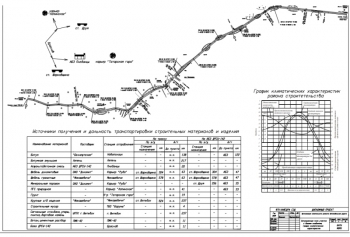

Проект по внедрению химических методов борьбы с гидратообразованием при эксплуатации газовых скважин

Дополнительные материалы: презентация дипломной работы на 17 листах в формате Microsoft PowerPoin, расчеты к технологической и экономической частям проекта в формате Excel

Чертежи (в программе): AvtoCAD, 2 листа

ВУЗ: Сахалинский государственный университет

Спецификация - на чертежах

Дополнительные материалы: доклад на 3 листах

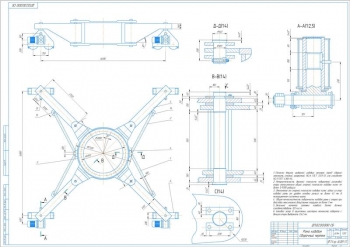

Чертежи (в программе ): Компас 3D v, 9 листов

ВУЗ: УГАУ

Спецификация - 2 листа

Программа: Компас 3D v

Количество чертежей: 4 штуки

Дополнительные материалы: прилагается расчетно-пояснительная записка на 72 листах.

Программа: Visio

Спецификация – 4 листа

Количество чертежей: 7 штук

Дополнительные материалы: прилагается расчетно-пояснительная записка на 86 листах.

Дополнительные материалы: Задание на выполнение дипломного проекта, бланки ВКР (титульный лист, задание, календарный план)

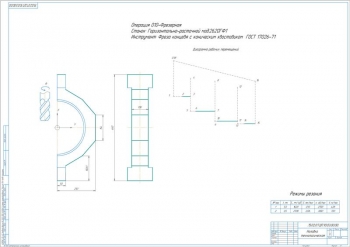

Прилагается большой комплект документов на технологический процесс механической обработки (операционные и карты эскизов) зубчатого колеса с чертежами

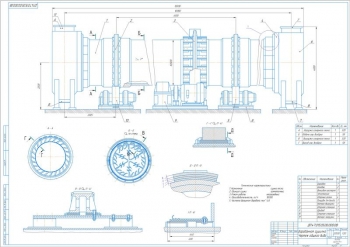

Чертежи (в программе ): Компас 3D v, 17 листов, прилагаются 3D-модели конструкции с деталировкой 17 чертежей

ВУЗ: КФ МГТУ им. Н.Э. Баумана

Спецификация: 15 листов

Программа: Visio

Количество чертежей: 4 штуки

Дополнительные материалы: прилагается расчетно-пояснительная записка на 66 листах и доклад на 2 листах.

Дополнительные материалы: нет

Чертежи (в программе ): Компас 3D v, 12 листов

ВУЗ: МичГАУ

Спецификация - 1 лист (и на чертежах)

Дополнительные материалы: доклад на 3 листах

Чертежи (в программе): AvtoCAD, 5 листов

ВУЗ: КАДИ

Спецификация - 7 листов

Программа: Компас 3D v и AvtoCAD

Спецификация – 2 листа

Количество чертежей: 7 штук

Дополнительные материалы: прилагается расчетно-пояснительная записка на 90 листах.

Количество чертежей: 10 штук

Спецификация – полный набор

Программа: Компас 3D v и AvtoCAD

Программа: Компас 3D v

Количество чертежей: 9 штук

Дополнительные материалы: нет

Чертежи (в программе): AvtoCAD, 3 листа

ВУЗ: Южно-Казахстанский государственный университет им. М.Ауезова

Спецификация - 3 листа

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v, 16 листов

ВУЗ: ХНТУСГ

Дополнительные материалы: задание к дипломному проекту, доклад-презентация на 17 листах в приложении Microsoft PowerPoint

Чертежи (в программе): AvtoCAD, 8 листов

ВУЗ: Карагандинский государственный технический университет

Спецификация - на чертежах

Чертежи (в программе): AvtoCAD, 6 листов

ВУЗ: нет

Спецификация - 11 листов

Дополнительные материалы: полный большой комплект документации технологического процесса восстановления детали "Цапфа поворотного кулака" в Компас 3D v на 34 листах

Чертежи (в программе): Компас 3D v, 8 листов

ВУЗ: Приднестровский государственный университет им. Т.Г.Шевченко

Спецификация - 9 листов

Дополнительные материалы: реферат на 1 листе, задание на 2 листах

Чертежи (в программе): Компас 3D v и AvtoCAD, 10 листов

ВУЗ: Барановичский государственный университет

Спецификация - 3 листа (и на чертежах)

Дополнительные материалы: реферат на 1 листе

Чертежи (в программе): Компас 3D v и AvtoCAD, 6 листов

ВУЗ: КМФ НМетАУ

Спецификация - 4 листа

Дополнительные материалы: патенты конструкций дробилок на 63 листах

Чертежи (в программе): Компас 3D v и AvtoCAD, 13 листов

ВУЗ: ВКГТУ

Спецификация - 7 листов

Чертежи (в программе): AvtoCAD, 5 листов

ВУЗ: КубГТУ

Дополнительные материалы: рецензия на 2 листах, отзыв на 1 листе, реферат на 1 листе, задание к дипломному проекту на 2 листах

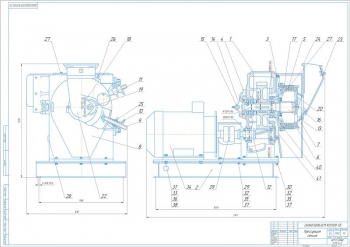

Чертежи (в программе ): Компас 3D v, 17 листов

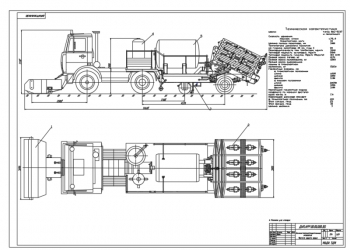

ВУЗ: БГАУ

Спецификация - 4 листа

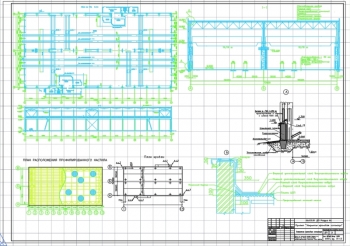

Чертежи (в программе): AvtoCAD, 9 листов

ВУЗ: СГАСУ

Спецификация - на чертежах

Дополнительные материалы: реферат на 1 листе

Чертежи (в программе): Компас 3D v и AvtoCAD, 10 листов

ВУЗ: ЯГТУ

Спецификация - 12 листов

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v, 10 листов

ВУЗ: ЮРГТУ (НПИ)

Спецификация - 9 листов

Дополнительные материалы: нет

Чертежи (в программе): AvtoCAD, 8 листов

ВУЗ: БНТУ

Спецификация - на чертежах

Чертежи (в программе): AvtoCAD, 8 листов

ВУЗ: БНТУ

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v, 4 листа

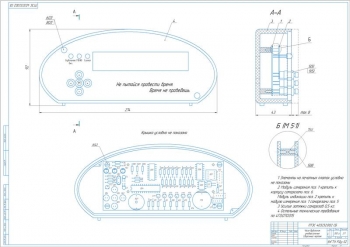

ВУЗ: ВГПГК

Спецификация – на чертежах

Дополнительные материалы: задание к дипломному проекту на 1 листе, отзыв руководителя на 1 листе

Чертежи (в программе): Компас 3D v, 15 листов

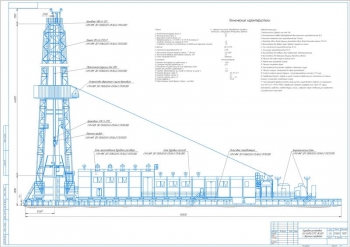

ВУЗ: СФУ ИНГ

Спецификация - на чертежах

Дополнительные материалы: реферат, доклад к дипломному проекту на 3 листах

Чертежи (в программе): Компас 3D v, 9 листов

ВУЗ: УлГТУ

Спецификация - 6 листов

Дополнительные материалы: доклад к дипломному проекту на 3 листах, задание на 2 листах, рецензия на 2 листах

Чертежи (в программе): AvtoCAD, 13 листов

ВУЗ: Ростовский государственный строительный университет

Спецификация – на чертежах

Дополнительные материалы: нет

Чертежи (в программе ): Компас 3D v и AvtoCAD, 11 листов

ВУЗ: БГАУ

Спецификация - 2 листа

Чертежи (в программе): Компас 3D v и AvtoCAD, 14 листов

ВУЗ: ААХ

Спецификация - 3 листа

Дополнительные материалы: задание на двух листах

Чертежи (в программе): Компас 3D v, 9 листов

ВУЗ: ВМТ

Дополнительные материалы: доклад к дипломному проекту на 3 листах

Чертежи (в программе): Компас 3D v, 10 листов

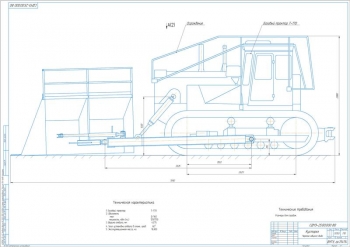

ВУЗ: АГАУ ИТАИ

Спецификация - на чертежах

Дополнительные материалы: презентация дипломного проекта в программе PowerPoint на 19 листах, доклад на 4 листах

Чертежи (в программе ): Компас 3D и AvtoCAD, 21 лист

ВУЗ: ФГАОУ ВПО "Уральский федеральный университет имени первого президента России Б. Н. Ельцина"

Спецификация - 6 листов

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v и AvtoCAD, 14 листов

ВУЗ: КВМШ

Спецификация - 9 листов

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v и AvtoCAD, 6 листов

ВУЗ: нет

Спецификация - 3 листа